رسانه

تماس با ما

آدرس:شماره 89 ، جاده یژانگ ، اجتماع Wuqiao ، شهرک Zhuanghang ، منطقه Fengxian

TEL:021-57407335

E-MAIL:[ایمیل محافظت شده]

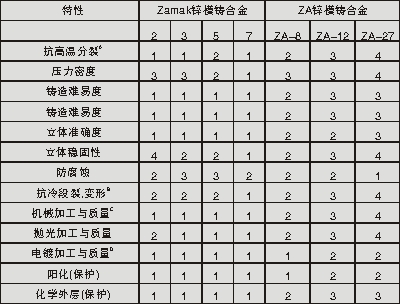

پرسنل ریخته گری آلیاژ روی باید به ویژگی های این مواد تسلط داشته باشند و آن ها را درک کنند و معمولاً از تجزیه و تحلیل و تفسیر ویژگی های آلیاژ روی استفاده می شود.

1. مروری بر آلیاژ روی

آلیاژ روی سخت و قوی است و یک جایگزین ایده آل برای ماشینکاری، قالب گیری، چاپ است.

ساخت و مونتاژ مواد. جدول خواص آلیاژهای روی را نشان می دهد.

هر محصول آلیاژ روی ویژگی های منحصر به فرد خود را دارد، بنابراین بهترین محصول را انتخاب کنید

متناسب با نیاز شما

ویژگی های آلیاژ روی:

●سخت و محکم

●رسانایی بالا

●انتقال حرارت بالا

●مواد اولیه کم هزینه

●سه بعدی دقیق و پایدار

● عملکرد دیوار نازک خوب

● عملکرد خنک کننده خوب، اتصال آسان

●محصول نهایی با کیفیت بالا

●ضد خوردگی فوق العاده

● سازگار با محیط زیست، قابل بازیافت

شاخص مرجع: 1=بالاترین شاخص، 5=کمترین شاخص

مقاومت در برابر تقسیم در دمای بالا.

توانایی آلیاژ برای مقاومت در برابر فشار ناشی از تغییرات دما، انبساط حرارتی

و انقباض

B در برابر شکستگی سرد و تغییر شکل مقاوم است.

توانایی آلیاژها در مقاومت در برابر تغییر شکل، شکستگی و خمش در محیط های با دمای پایین.

C ماشینکاری و کیفیت.

ارزیابی جامع برش، خواص چرخ برش، کیفیت محصول نهایی و عمر ابزار.

D پردازش و کیفیت آبکاری.

توانایی دایکستینگ برای پذیرش و حفظ آبکاری در شرایط عادی.

2. آلیاژ روی دایکاست

طراحان بخش سازه باید خواص خزشی آلیاژهای روی را در نظر بگیرند

در زیر ذکر شده است. این آلیاژها نسبت به آلومینیوم مقاومت بیشتری در برابر رطوبت و ضربه دارند

آلیاژها

NO.1

آلیاژ روی شماره 2

آلیاژ روی شماره 2 با نام کرکسیت نیز شناخته می شود. قوی ترین آلیاژ این خانواده است. با این حال،

به دلیل محتوای بالای مس، به مرور زمان با ویژگی های پیری همراه خواهد بود.

این تغییر شامل افزایش جزئی در حجم (0.0014 میلی متر/[اینین]) پس از 20 سال بود.

کاهش انبساط و پر کردن مفصل.

اگرچه آلیاژ روی شماره 2 یک ماده ابزار خوب است، اما به ندرت توسط تولیدکنندگان قالب استفاده می شود. این دارد

رفتار خزشی بالاتری نسبت به سایر آلیاژهای روی دارد و پس از آن سختی و استحکام بالایی را حفظ می کند

سالخورده.

NO.2

آلیاژ روی شماره 3

آلیاژ روی شماره 3 ماده انتخابی برای قالب های روی است و محبوب ترین آلیاژ روی در شمال است

آمریکا. خواص فیزیکی و شیمیایی متعادل آن به ویژه مطلوب ترین است

مناسب برای قالب های دایکاست، با شکل سه بعدی پایدار و ضد پیری که می باشد

چرا اکثر قالب ها از آن به عنوان ماده خام استفاده می کنند. آلیاژ روی شماره 3 روکش خوبی دارد و مناسب برای

کاربردهای آبکاری، رنگ آمیزی و اسید کرومیک. این یک ماده ریخته گری متوسط استاندارد است.

در صورت نیاز به مواد با سختی بالاتر، باید انواع دیگر آلیاژهای روی را در نظر گرفت.

NO.3

آلیاژ روی شماره 5

آلیاژ روی شماره 5 پرمصرف ترین آلیاژ روی در اروپا است. به دلیل مس بالاتر

محتوا، سختی قوی تر است و پس از از دست دادن بخشی از کشش (امتداد مداوم)،

قابلیت کشش با آلیاژ روی شماره 3 مقایسه شده و استحکام آن افزایش یافته است. این

کاهش ازدیاد طول در فرآیند دوم بر شکل فلز تاثیر می گذارد، مانند

خم شدن، مورت کردن، تاب دادن، چین خوردگی که باید مورد توجه طراح قرار گیرد. زیرا

سهم بازار آلیاژ روی شماره 3 بسیار بالا است، مهندسان قطعات معمولاً از شماره 3 استفاده می کنند

از شماره 5 هنگام تقویت قطعات. با این حال، اگر شما در حال ساخت محصولاتی هستید که نیاز به بالاتر دارند

عملکرد کشیدگی، ما همچنان به شما توصیه می کنیم از آلیاژ روی شماره 5 استفاده کنید. اگرچه خزش

شاخص های آلیاژ روی شماره 3 و شماره 5 مشابه هستند، آلیاژ روی شماره 5 خزش قوی تری دارد.

مقاومت، و هر دو نوع آلیاژ برای ماشینکاری قوس مناسب هستند. هنگامی که درجه حرارت

از دمای معمولی محیط فراتر می رود و الزامات طراحی خاصی برای آن وجود دارد

ظرفیت باربری ساختاری قطعات، آلیاژ روی شماره 5 انتخاب نسبتاً بهتری است.

NO.4

آلیاژ روی شماره 7

آلیاژ روی شماره 7 به عنوان اصلاح آلیاژ روی شماره 3 عمل می کند تا قابلیت ریختگی قالب و شکل پذیری را بهبود بخشد.

و کیفیت سطح بیشتر آلیاژ روی شماره 7 برای اجزای فلزی استفاده می شود و زمانی که

تشکیل قالب برای عملیات مونتاژ بعدی آن الزامات خاصی دارد، مانند

به عنوان چین یا شمع. قالب گیری قوی تر، اما برای پرس دیوار نازک نیز مناسب است.

برخی از قالب ها به قابلیت ریخته گری قوی تری نیاز دارند، به خصوص قطعات پیچیده و ظریف، اما این

به این معنی نیست که نیاز به فشار دادن خاصی دارد. ابعاد قالب دقیق و

پارامترها برای جلوگیری از جرقه های بیش از حد در طول شکافتن و مماس ضروری هستند

روند. کشیدگی با کیفیت بالای آلیاژ روی شماره 7 نیز در تولید منعکس شده است

فرآیند، اما بیشتر در عملیات تصحیح و سنگ زنی در دوم منعکس می شود

روند.

NO.5

آلیاژ روی ZA-8

درصد محتوای تقریبی آلومینیوم از شاخص عددی نشان می دهد که از نوع ZA است

آلیاژها به طور قابل توجهی از نظر آلومینیوم غنی تر از آلیاژهای نوع زاماک هستند.

آلیاژ روی ZA-8 در اصل برای آلیاژهای ریخته گری دائمی با کیفیت بالا ساخته شد

و کیفیت آبکاری به ویژه به عنوان یک ماده تزئینی استفاده می شود. اگر چه این آلیاژ نیست

به خوبی آلیاژهای دیگر برای ریخته گری دایکاست، بهترین سختی و مقاومت را در برابر آن دارد

تغییر شکل. از نظر عملکرد شیمیایی، سختی، سفتی و تغییر شکل

مقاومت آلیاژ روی ZA-8 قوی تر از سایر آلیاژهای روی ذوب گرم است. این است

تنها آلیاژ ZA است که می تواند برای ریخته گری در اتاق گرم استفاده شود.

NO.6

آلیاژ روی ZA-27

با توجه به محتوای بالای آلومینیوم آلیاژ روی ZA-27، می توان از آن فقط برای اتاق سرد استفاده کرد.

دایکستینگ این آلیاژها بیشترین سختی و کمترین چگالی را در خانواده ZA دارند.

ZA-27 در مقایسه با محیط های با دمای بالا قوی ترین مقاومت طراحی را ارائه می دهد

به دیگر آلیاژهای روی تجاری. همچنین دارای مقاومت بالایی در برابر باربری و سایش است.

NO.7

آلیاژ روی نوع ACuZinc5

آلیاژ روی نوع ACuZinc5 توسط جنرال موتورز ساخته شده است. به دلیل افزایش مس آن

محتویات و کاهش محتوای آلومینیوم، استحکام و مقاومت آن در برابر تغییر شکل دارد

به طور قابل توجهی بهبود یافته است. آلیاژ روی نوع ACuZinc5 نیز تحمل بار خوبی دارد

ظرفیت.

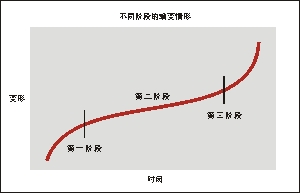

تغییر شکل روی (ازدیاد طول تحت فشار سنگین) به تغییر شکل تحت یک معین اشاره دارد

زمان و فشار به طور کلی سه سطح تغییر شکل وجود دارد:

کلاس 1 - تغییر شکل در فشارهای کوچک و به تدریج پایین تر

کلاس 2 - ضعیف ترین اما تقریباً پایدار تغییر شکل تحت فشار

درجه 3 - تشدید تغییر شکل تحت تنش که معمولاً منجر به شکستگی می شود

سطح تغییر شکل آلیاژهای روی رفتاری است که با گذشت زمان به صورت منحنی ایجاد می شود.

به عنوان مثال، نسبت تغییر شکل - کشش، حتی در کشش کم، پیوسته نیست و رفتار می کند

در دوره های زمانی مختلف متفاوت است، بنابراین باعث این تغییر منحنی پیوسته می شود، بنابراین آلیاژهای روی

یک مدول الاستیک واحد ندارند. عدد. نیروی مقاومت (محدوده کشش) تحت

بار پیوسته بر اساس محدوده کشش طراحی مورد نیاز (درصد نیروی گسترش) است.

مقدار کاری مدول الاستیسیته و محدوده نیروی کششی می تواند باشد

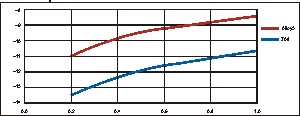

به دست آمده از نمودارهای آزمایش تغییر شکل تلسکوپی و تغییر شکل صفحه فلزی

تست آلیاژ شماره 3 در دمای اتاق. زیرا مقادیر تغییر شکل برای آلیاژهای شماره 3 و

شماره 5 نزدیک است، نمودار آنها برای هر دو آلیاژ اعمال می شود.

مثال: الف. اگر کشش در محدوده کشش طراحی 0.2٪ و عمر کاری مورد نیاز 5 سال باشد،

محدوده کشش 15.1MPa است. ب 100 روز و کشش 20.7MPa 0.1٪ تغییر شکل ایجاد می کند

این داده ها را می توان با فرمول های مهندسی جایگزین کرد، اما باید توجه داشت که آنها فقط هستند

قابل استفاده برای یاتاقان های خاص در محیط های دمایی خاص. منحنی آنی نشان دهنده

تغییر شکل فوری تحت فشار اعمال شده - بازگشت به شکل اولیه خود در هنگام فشار

حذف شده. تمام تغییرات منحنی دیگر شامل این مقدار به علاوه خزش است تا منجر به تغییر شکل کلی شود.

مانند همه آلیاژها، محدوده فشار تنها چیزی نیست که روی آلیاژهای روی عمل می کند، بلکه عملکرد آن است

دما همچنین می تواند باعث خزش آلیاژ شود. تغییر شکل سطح اول تأثیر کمی بر آلیاژ دارد

شماره 3، بنابراین از تغییر شکل سطح دوم می توان برای تخمین انبساط کلی و

انقباض آلیاژ، یعنی تغییر شکل سطح سوم تحت فشار طولانی مدت و پرفشار

محیط ها روابط تغییر شکل، فشار و دما آلیاژهای درجه دوم

شماره 3 و شماره 5 به ترتیب در نمودارهای آنها نشان داده شده است. لازم به ذکر است که خزش درجه یک

رفتار سایر آلیاژها نیز مهم است و نباید از آنها غافل شد.

آلیاژهای روی به ویژه در دماهای بالا در معرض پیری قرار دارند. آزمایشات نشان داده است که پس از دو

سالها، آلیاژ در دمای اتاق، تحت فشار بالا، طول خزش را تا 16٪ کاهش می دهد.

یا در دمای 75-95 درجه سانتیگراد به مدت سه سال. بنابراین ضریب 0.8 باید به محدوده نیروی کشش اضافه شود.

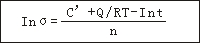

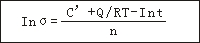

به صورت زیر محاسبه می شود.

با استفاده از داده های آلیاژ شماره 3، می توان از افزایش 10 درجه سانتی گراد در دمای سرویس استفاده کرد.

مقدار تغییر شکل آلیاژ شماره 5 را برآورد کنید. برای مثال، محیط تغییر شکل تقریبی

آلیاژ شماره 5 10 درجه سانتی گراد بالاتر از آلیاژ شماره 3 است.

فرمول زیر می تواند تغییر شکل آلیاژهای روی شماره 3 و ZA8 را به دقت محاسبه کند

25 درجه سانتی گراد و 120 درجه سانتی گراد:

در فرمول بالا

σ=حداکثر نیروی قابل تحمل (Mpa)

T=دما (K)

t = عمر کاری (ثانیه)

n=شاخص فشار=3.5

Q=انرژی فعالیت=106kJ/mol=106kJ/mol

R=ثابت گاز=8.3143x10-3kJ/mol K

C' = ثابت به دست آمده از جدول زیر

جایگزینی ثابت ها در فرمول ها

فرمول فوق می تواند شاخص فشار جامع، دما، عمر خزش را محاسبه کند و شاخص فشار در 50MPa برای هر شرایط خزشی در محدوده 0.2٪ تا 1٪.

درجه خزش اکثر آلیاژها ناپایدار است. حتی دو نمونه به ظاهر یکسان ممکن است به دلیل عمر خزشی مربوطه (محدوده انبساط) متفاوت باشند، بنابراین چه داده های به دست آمده در آزمون یا فرمول باشد، یک یا دو عامل واقعی اضافی نیز مهم هستند. با توجه به شرایط مختلف باید آن را در نظر گرفت.

EN

EN  ES

ES RU

RU PT

PT SV

SV DE

DE FR

FR